Risiko verringern – Das virtuelle Anlagen- oder Maschinenmodell

22.05.2017

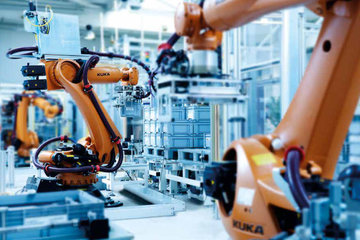

Mit dem Konzept von Industrie 4.0 löst sich die starre Zuordnung von Produktionsanlagen und Produkten immer mehr auf. Dies hat Auswirkungen auf alle Prozesse. Denn wenn man von der Planung, Engineering und Inbetriebnahme bis zum Betrieb und Modernisierung in einer digitalen Wirkungskette arbeitet, kann man an jedem Punkt auf die gleichen Daten und Modelle zurückgreifen.

Heitec entwickelt seit zehn Jahren toolübergreifende Schnittstellen und qualifizierte, praxiserprobte Technologieobjekte, die eine Planungssimulation näher an die Realität führen. "Wir sind der Überzeugung, dass die Anwendung von digitalen Technologiebaukästen die zukünftigen Anlagen- und Maschinenplanungen zunehmend bestimmen wird", erklärt Gerhard Stich, Sales Manager bei Heitec. Vorreiter ist auch in diesem Fall die Automobilindustrie. "Geprüfte Qualität entsteht deshalb, weil am virtuellen Modell nicht nur die Abläufe und die Taktzeiten Sekunden genau ausgewiesen werden, sondern auch weil die Software im Projekt qualifiziert und validiert werden kann."

Der wesentliche Unterschied zur bisherigen Simulation besteht in der Anwendung von modernen Engineering-Methoden schon in der digitalen Planungsphase und der unkomplizierten Nutzung der gespeicherten Informationen. Basis des digitalen Zwillings – also dem Pendant zur realen Anlage – bilden Technologieobjekte, in die alle verfügbaren Informationen von bereits produzierenden Anlagen einfließen.

Das virtuelle Anlagen- oder Maschinenmodell visualisiert das Planungsergebnis und verringert damit das Risiko von Fehlinvestitionen. Fehler in Planung, Konstruktion oder Software werden frühzeitig erkannt. Somit lassen sich die richtigen Maßnahmen treffen, bevor die Anlage fehlerbehaftet gebaut wird.

Die virtuellen Modelle können bei entsprechender technischer Ausrüstung alle verfügbaren Informationen der realen Anlagen wie Auftragsdaten, Qualitätsdaten, Fehlverhalten, etc. aufnehmen. Mit der konsequenten Datenerfassung von allen relevanten Daten in der Produktion kann am digitalen Zwilling die Produktion der letzten Schicht oder der letzten Tage abgebildet werden. Resultierend aus den Analyseergebnissen lassen sich so alle Engpässe der Produktionsanlage erkennen und sporadisch auftretende Probleme analysieren. Mit den gewonnenen Erkenntnissen können entsprechende Maßnahmen dann völlig risikolos am virtuellen Modell getestet werden. Auch die Einführung von neuen Produkten in die Produktion lässt sich mithilfe der CAD-Daten am virtuellen Modell erproben, ohne dass die reale Anlage stillsteht.

Mehrwert durch Software

Author: Gerhard Stich, HEITEC AG

Copyright: VDMA 2017